第一部分:覆涂運用中的電暈處理

- 第一部分:上膠運用中的電暈處理

- 第二部分:電暈處理輥筒的驅動和壓合

- 第三部分:電暈處理電源

- 第四部分:電暈處理功率密度

- 第五部分:電暈處理站位置

按照生產線速度給紙張、膠片、金屬化薄膜及箔紙上膠并保持高質量涂層要求提高基質表面附著力。電暈處理可以提高黏合點并增強表面附著力,同時不會犧牲基質本身的特性。在上膠運用中,電暈系統設計經歷顯著的變化來適應更輕卷材、更高生產線速度操作和更先進的基材。發展范圍包括要求處理導電基板和電暈輥筒壓合,將電暈輥筒作為“拉輥”使用,修改電暈基站設計減少褶皺或“背面”電暈。已經嘗試使用幾種技術來適應導體基質并減少褶皺和“背面”電暈機會。另一個方式:雙電極/覆涂輥筒科技,被目前認為是克服此類問題主要方式。我們曾經討論了多種技術,目前現階段設備中使用的技術是控制參數及上膠運用。

設備基礎:電暈處理站

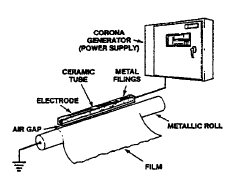

圖1—光輥站(陶瓷電極)

在80年代,電暈處理站的研發使得電極和基站都發生革命性的改變。光輥設計革命性改變的基本是起初成功地將電暈輥上的絕緣包覆轉移至電暈電極(圖1)

這類改變包括第一次將陶瓷作為電介質。但在那時候用陶瓷包覆在技術上并不可行。這就允許基站“開放”設計但同時為操作員提供電擊安全防護。同時也允許基站可以處理導體基質和非導體基質。在那個時代此類優點被廣泛認同。

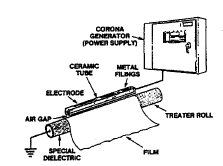

雙絕緣基站(圖2)

光輥雙絕緣基站是近年來的一大發展,極大地擴展了光輥基站的能力。雙絕緣基站(圖2),不僅將特制陶瓷涂層包覆在輥上,同時還帶有陶瓷電極,匹配或提高處理效率和其他系統效益。

除一點外,光輥雙絕緣基站具有原光輥基站所有的優點,這一點便是這種特制涂層很少需要更換或維護的原因。然而,與傳統包覆輥筒基站不同的是,在絕緣覆涂層變凹陷、有裂縫或是有針孔時仍能使用雙電極基站,這是因為電極也是陶瓷包覆,基站可以繼續電暈處理。雙陶瓷操作在共享操作時可以釋放熱力,這是其另一個優勢,因此,不管是電極還是輥包覆層都可以處于同水平熱力釋放并與包覆輥基站釋放熱力一致。這樣最終可以增加包覆輥的長期操作性能。

光輥雙絕緣基站比光輥和包覆輥基站具有額外高度顯著的優勢。雙絕緣基站大大地降低了超輕材質的褶皺機率同時減少了不受歡迎的“背面”處理,即在本應處理表面的反面電暈。

電暈處理系列第2部分討 of the 論了驅動和壓合電暈輥筒